Wady odlewnicze to poważne wyzwanie dla przemysłu metalowego, które mogą obniżyć jakość końcowego produktu, zwiększając koszty produkcji nawet o 30% i prowadząc do kosztownych przestojów. W Polsce klasyfikacja tych wad jest ściśle regulowana przez normy państwowe, co stanowi fundament skutecznej kontroli jakości w zakładach odlewniczych. Zrozumienie przyczyn powstawania wad, ich identyfikacja oraz metody naprawy są niezbędne, aby zapewnić wysoką jakość odlewów i optymalizować procesy produkcyjne.

Z tego artykułu dowiesz się:

- Wady odlewnicze – klasyfikacja i rodzaje wad odlewniczych

- Wady odlewnicze – przyczyny powstawania wad odlewniczych

- Wady odlewnicze – naprawa metodami naprawy wad odlewniczych

Wady odlewnicze – klasyfikacja i rodzaje wad odlewniczych

Proces odlewania metali, choć powszechny w przemyśle, obarczony jest ryzykiem powstawania defektów. Wady odlewnicze to nieprawidłowości obniżające jakość, trwałość i funkcjonalność gotowych odlewów. Ich identyfikacja oraz znajomość typologii umożliwiają skuteczniejsze eliminowanie przyczyn jeszcze na etapie projektowania i produkcji. Zgodnie z polskimi normami technicznymi, wady odlewnicze dzielą się na trzy grupy:

-

Wady dopuszczalne – nie wpływają znacząco na funkcję odlewu, nie wymagają naprawy.

-

Wady naprawialne – można je usunąć metodami korekcyjnymi (np. spawanie, szlifowanie).

-

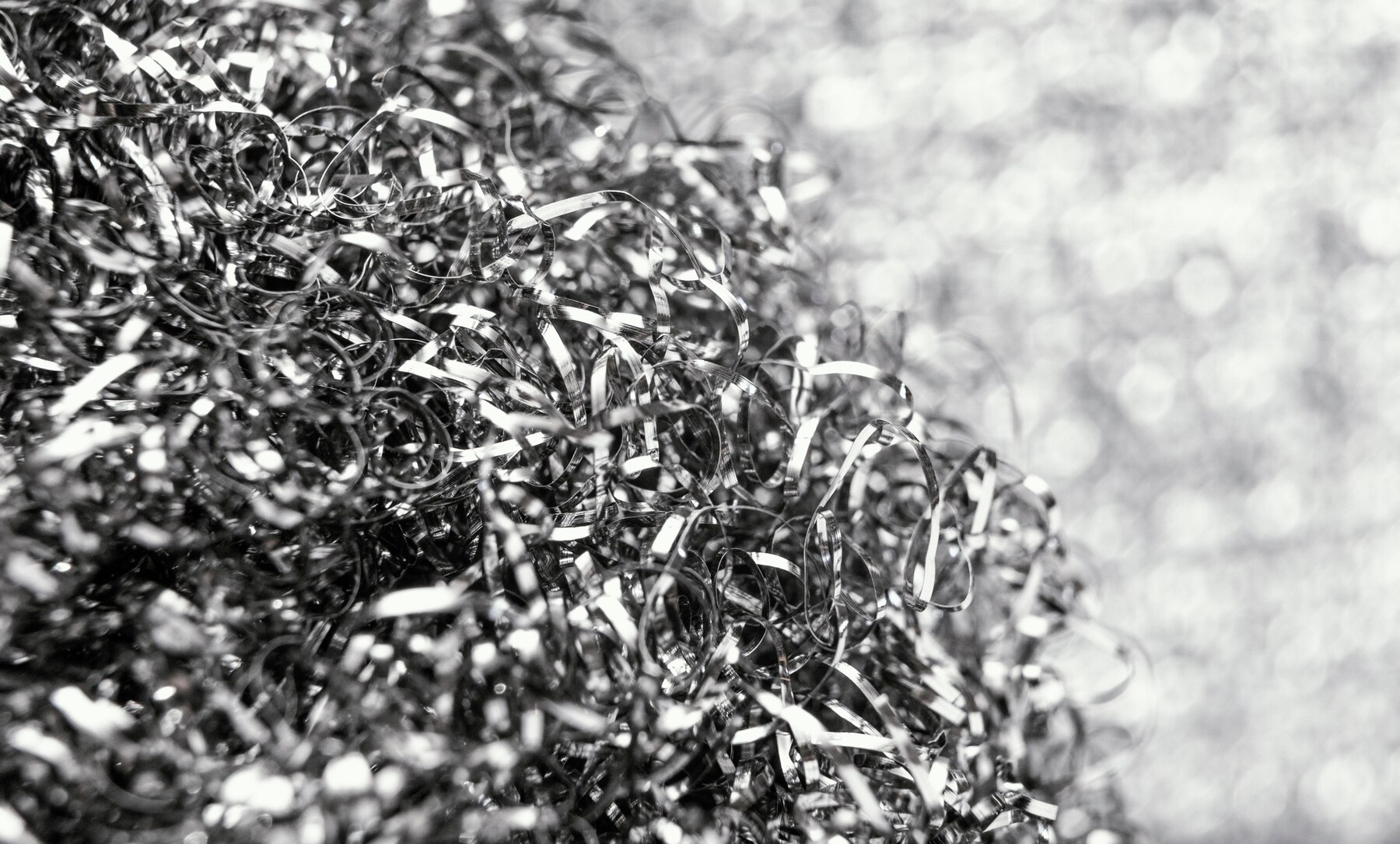

Wady dyskwalifikujące – uniemożliwiają dalsze użytkowanie, odlew trafia na złom.

Podział ten wspiera podejmowanie decyzji produkcyjnych i logistycznych. W praktyce przemysłowej, szczególnie tam, gdzie produkowane są odlewy techniczne, właściwa klasyfikacja defektów jest kluczowa dla oceny dalszego wykorzystania elementów. Z punktu widzenia charakteru fizycznego wyróżnia się:

-

Wady kształtu – np. niedolew, przestawienie, zalewka. Wpływają na dokładność wymiarową.

-

Wady powierzchni – np. chropowatość, pęcherze, zadrapania. Wynikają z błędów formowania.

-

Wady przerwy ciągłości – np. pęknięcia. Znacząco obniżają wytrzymałość mechaniczną.

-

Wady wewnętrzne – np. porowatość, wtrącenia. Niewidoczne bez badań nieniszczących.

Nawet drobne defekty mogą wpływać na odporność odlewu, a poważniejsze – prowadzić do jego awarii. W sytuacjach, gdy naprawa jest możliwa, stosuje się odpowiednie metody korekcyjne. W przeciwnym razie odlew zostaje odrzucony. Niezależnie od skali produkcji, każda odlewnia metali powinna dysponować systemem klasyfikacji oraz zapobiegawczej kontroli jakości.

Wady odlewnicze – przyczyny powstawania wad odlewniczych

Są różne źródła, dlaczego powstają wady odlewnicze. Przyczyny można podzielić na trzy obszary: projektowanie formy, proces topienia i zalewania oraz jakość materiałów. Błędy projektowe to jedna z głównych przyczyn. Nieprawidłowe rozmieszczenie nadlewów, nierówne grubości ścianek czy błędne układy wlewowe prowadzą do niedolewów, pustek i naprężeń wewnętrznych. Na jakość wpływa także sam proces topienia i zalewania. Zbyt wysoka lub niska temperatura, zanieczyszczenia, zbyt szybkie zalewanie – wszystkie te czynniki mogą powodować defekty strukturalne i powierzchniowe. Znaczenie ma również technika wykonania – np. odlewanie kokilowe, które zapewnia lepszą kontrolę procesu, pozwala ograniczyć występowanie pęcherzy gazowych i poprawia jednorodność struktury metalu. Równie ważna jest jakość materiałów i warunki formowania. Zła przepuszczalność formy, błędy w składzie masy formierskiej czy nieprawidłowe chłodzenie zwiększają ryzyko powstawania pęcherzy i pęknięć. Dużą rolę odgrywa także czynnik ludzki – błędy operatorskie mogą pogłębiać istniejące problemy.

Wady odlewnicze – naprawa metodami naprawy wad odlewniczych

Zmagasz się z problemem, jakim są wady odlewnicze? Naprawa pozwala przywrócić użyteczność odlewów, które nie spełniają wymogów technicznych lub estetycznych. Dobór metody zależy od rodzaju wady, materiału i przeznaczenia odlewu. Spawanie to najczęściej stosowana technika, pozwalająca na uzupełnienie braków materiałowych. Jest uniwersalne, ale może powodować lokalne naprężenia i wymaga dodatkowej obróbki cieplnej. Alternatywą dla klasycznego spawania jest:

-

Spawanie TIG (argonowe) – szczególnie zalecane dla stopów aluminium i odlewów precyzyjnych.

-

Zgrzewanie na zimno – bez podgrzewania materiału, minimalizuje ryzyko odkształceń. Sprawdza się przy powierzchniowych wadach w metalu nieżelaznym.

Coraz częściej w procesach korekcyjnych wykorzystuje się także specjalistyczne techniki, takie jak uszczelnianie odlewów, szczególnie w przypadku odlewów stosowanych w układach hydraulicznych czy ciśnieniowych, gdzie szczelność i mikroporowatość mają kluczowe znaczenie. Wybór metody naprawczej zależy od rodzaju defektu, materiału oraz wymagań końcowych – zarówno funkcjonalnych, jak i estetycznych.