Chcesz wiedzieć, czym jest hartowanie aluminium i z czym się wiąże? Każda odlewnia aluminium docenia jego wyjątkowe właściwości, które w połączeniu z odpowiednimi procesami obróbczo-technologicznymi, pozwalają na osiągnięcie niezwykłej wytrzymałości i trwałości. Szczególnie ważnym zjawiskiem jest proces hartowania aluminium, który umożliwia maksymalne wykorzystanie potencjału aluminium w zastosowaniach konstrukcyjnych, gdzie materiał musi sprostać dużym obciążeniom oraz trudnym warunkom eksploatacyjnym.

Z tego artykułu dowiesz się:

Hartowanie aluminium – etapy i znaczenie

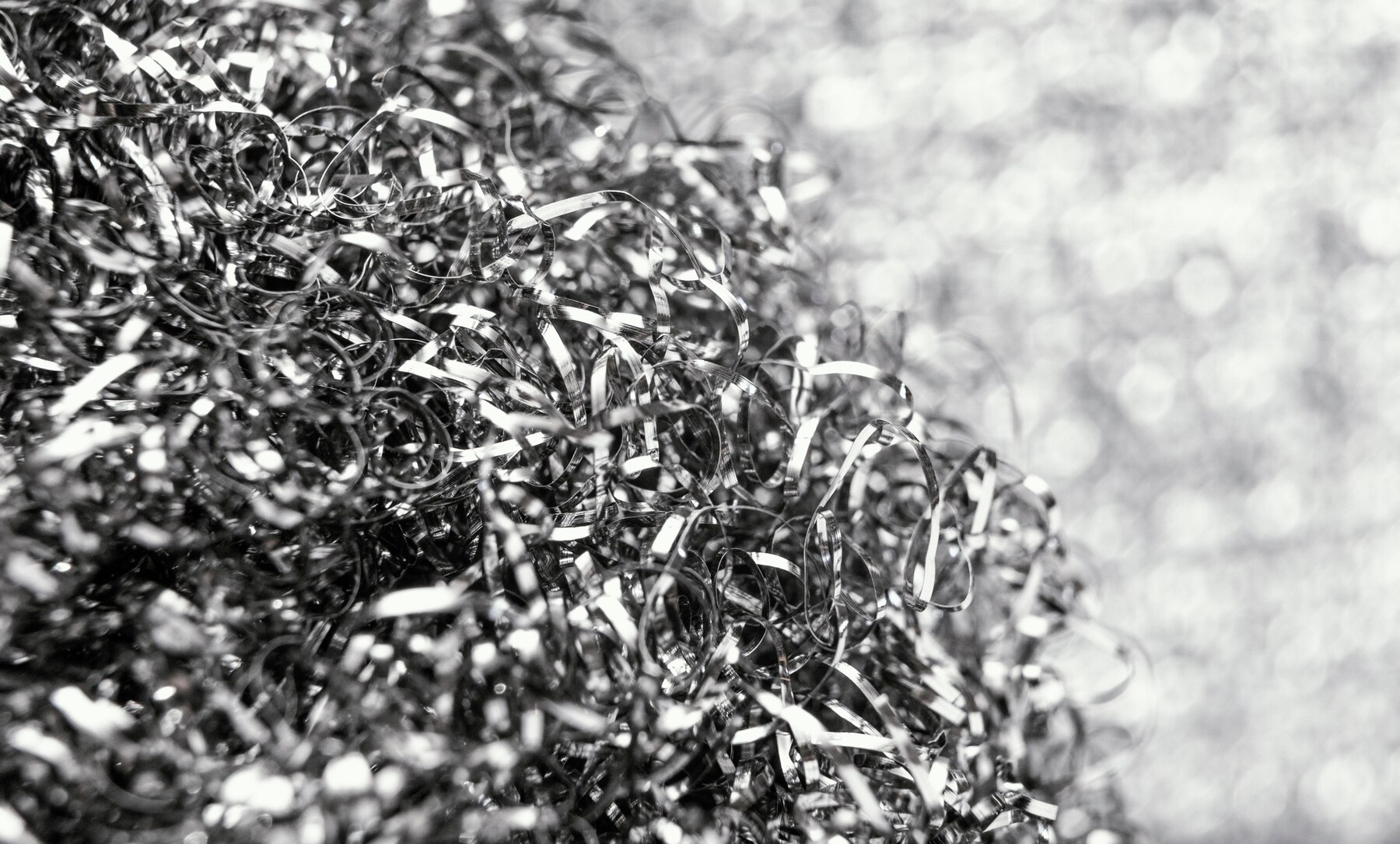

Hartowanie aluminium to proces obróbki cieplnej stosowany w celu zwiększenia twardości, wytrzymałości i odporności na zużycie. Kluczowe etapy to przygotowanie materiału, nagrzewanie, szybkie chłodzenie i odpuszczanie. Każdy z nich wpływa na uzyskane właściwości mechaniczne i mikrostrukturę. Przygotowanie materiału obejmuje oczyszczanie powierzchni oraz obróbkę wstępną, np. walcowanie lub kucie, które kształtują element zgodnie z wymaganiami. Podgrzewanie odbywa się w kontrolowanej temperaturze 400–500°C – jej dokładność jest kluczowa dla zachowania integralności materiału. Zbyt wysoka może prowadzić do nadtopień, zbyt niska – nie zapewni aktywacji przemian strukturalnych.

Szybkie chłodzenie (najczęściej w ciągu 5–10 sekund) zatrzymuje procesy dyfuzji i pozwala utrwalić korzystne zmiany w mikrostrukturze. Wybór medium (powietrze, woda, olej) wpływa na intensywność chłodzenia. Na końcu odpuszczanie łagodzi naprężenia wewnętrzne i poprawia plastyczność materiału, zapewniając równowagę między twardością a odpornością na pękanie. Zmiany mikrostrukturalne zachodzące podczas hartowania zwiększają odporność stopu na korozję i odkształcenia mechaniczne. Dlatego proces ten znajduje zastosowanie w przemyśle lotniczym, motoryzacyjnym i budownictwie, szczególnie w przypadku takich komponentów jak odlewy z mosiądzu, gdzie wymagana jest wysoka wytrzymałość.

Metody chłodzenia aluminium

W zależności od rodzaju stopu i wymaganych właściwości, stosuje się różne metody chłodzenia:

- Powietrze – najłagodniejsze, minimalizuje ryzyko pęknięć. Stosowane przy niskiej wrażliwości na szok termiczny.

- Woda – szybkie i intensywne chłodzenie. Umożliwia uzyskanie wysokiej twardości, ale zwiększa ryzyko deformacji.

- Olej – pośrednia metoda, zapewniająca kontrolowane tempo chłodzenia i ograniczenie naprężeń.

Wybór odpowiedniego medium jest uzależniony od rodzaju stopu, kształtu elementu i docelowych właściwości mechanicznych. Szczególne znaczenie ma to w procesach takich jak odlewanie kokilowe, gdzie precyzyjna kontrola struktury i parametrów termicznych decyduje o jakości końcowego produktu.

Hartowanie a przesycanie – różnice i zastosowanie

Hartowanie a przesycanie to dwa odrębne, choć często łączone procesy obróbki cieplnej, które wykonuje nasza odlewnia aluminium Crown Center. Oba wpływają na strukturę i właściwości aluminium, lecz różnią się celem i przebiegiem. Przesycanie polega na podgrzaniu stopu do wysokiej temperatury w celu rozpuszczenia składników stopowych w matrycy aluminium. Po szybkim schłodzeniu pierwiastki te pozostają w stanie rozpuszczonym, co tworzy jednorodną strukturę gotową do dalszej obróbki – najczęściej starzenia, czyli utrzymywania materiału w podwyższonej temperaturze przez określony czas. Wydzielające się w tym procesie fazy poprawiają twardość i odporność na korozję.

Hartowanie, jakie stosuje nasza odlewnia metali kolorowych, w odróżnieniu od przesycania, skupia się na szybkim schłodzeniu wcześniej nagrzanego materiału, co zatrzymuje ruch atomów i stabilizuje strukturę w stanie metastabilnym. Efektem jest wysoka twardość i zwiększona odporność mechaniczna. Oba procesy są często wykorzystywane łącznie – przesycanie przygotowuje materiał, a hartowanie i starzenie nadają mu docelowe właściwości. Wymagają jednak precyzyjnego doboru parametrów – zarówno temperatury, jak i czasu trwania poszczególnych etapów – co czyni je procesami specjalistycznymi, szeroko stosowanymi w przemyśle precyzyjnym. Dla uzyskania optymalnych rezultatów, w wielu przypadkach stosuje się również uszczelnianie odlewów, co dodatkowo zwiększa odporność stopu na działanie czynników zewnętrznych, zwłaszcza w zastosowaniach narażonych na wilgoć i zmienne temperatury.